Възможност за професионално израстване. Какво може да ви даде това проучване?

Подобрения могат да бъдат намерени във всеки производствен процес и от всеки от нас зависи как можем да ги трансформираме в правилното функциониране на процесите. Магистърското обучение по индустриално инженерство е един от методите да се знае как да се открият потенциалите на производствените процеси и да се знае как да се използват ефективно.

Разбира се, ученето не е лесно. Само защото в днешно време човек, ако трябва да направи нещо допълнително, често изисква време извън нормалните работни задължения. Следователно ключът към магистърското обучение в началото е правилният избор на темата и заданието на съответния ръководител на проекти от IPA Словакия, с когото студентът решава и консултира заданието. Изследването е свързано с практически обучения директно в производствени компании.

Резултатите от магистърското проучване се изразяват от мениджърите на компаниите, чиито студенти са завършили едногодишно обучение:

„Тази работа не е„ майсторска работа за майсторска работа “. Това е полезно ръководство, което се използва и в контекста на постепенните промени в обществото. " J. Berith/VRM, a.s.

„Размерът на постигнатите икономии оказва голямо влияние върху икономията на работа.“ D.Molin/KOVONA SYSTEMS, a.s.

Насладете се на малка извадка от магистърски проекти

Увеличете производителността на избрания процес на продукта UM

Целта на магистърската работа беше да се използват подходящи постни инструменти за оптимизиране на работата на мениджърите на линейния UM монтаж D. Основните показатели за оценка на ползите, реализирани в рамките на магистърската работа, бяха определени от производителността на дадена линия. Решителят е оптимизиран чрез анализ на процесите чрез времеви рамки на сортиращите устройства и чрез BasicMosty.

След анализа на времевите рамки изследователят подготви предложение за разделяне на дейностите за отделни служители. Сравнението установи, че цялостното подобрение е възможно във всички наблюдавани показатели, които влияят върху самата производителност: 1. намаляване на броя на заетите - 1 работник/промяна, 2. увеличаване на използването на работници с 23,79% и 3. увеличение на частичната производителност на работник/смяна с 85 бр. Ръководителят на работата посочи 58% потенциални икономии на разходи чрез преразпределяне на дейностите на служителите на отделни работни места и по-ефективно използване на потенциала на служителите в отделни производствени линии. Изследователят стигна до извода, че за успешното функциониране на процесите в бъдеще, неговото подробно подробно картографиране на отделни процеси с преразпределение на дейностите, така че да се избегнат дейности, които не носят никаква добавена стойност. В същото време той заяви, че всички промени могат да бъдат приложени с непрекъснато обучение на мениджъри.

Решителят: Йозеф Бошко, BSH Drives and Pumps s.r.o. Michalovce, дъщерно дружество на BSH Hausgeräte GmbH, се фокусира върху разработването и производството на електрически двигатели и електроника за управление и управление на бяла техника.

Повишаване на CT ефективността и стабилността в потока на материала за избрания продукт

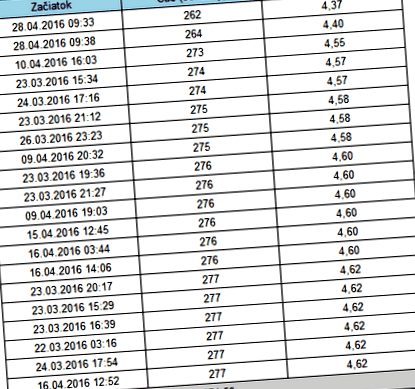

Изследователят се фокусира върху повишаване на стабилността и производителността на CT, за да отговори на изискванията на клиентите и глобалния стандарт на Nemak, като създаде по-добри условия за производствения процес чрез елиминиране на отпадъците, които намаляват стабилността и производителността на CT, и подобряване на стандартите. Тя формира екип от словашки колеги и също така използва колеги в корпорацията. Дефинирани бяха проблеми: неправилно зададени идеални времена за цикъл, нестабилно време на оператора, изчакване на черпак, неподходящи клещи, механични движения на машината, затваряне на предпазната бариера. Важна входна точка беше определянето на идеалното време на цикъла, от което бяха получени следващите решения. Приложението NORIS беше важна част от методологията, където бяха записани всички CT на устройствата и бяха дефинирани 20-те най-кратки CT за продукта и даденото устройство (вж. Фиг.).

Решителят: Martina Paalová, Nemak Slovakia s.r.o., Žiar nad Hronom, член на групата NEMAK със седалище в Монтерей, Мексико - най-големият доставчик на цилиндрови глави и двигателни блокове в света.

Повишаване на работоспособността на ротационните пещи

Основната причина за главния проект беше: 1. да се намерят критични машини, които причиняват най-големи престои в ротационните пещи, 2. да се намалят разходите за престой и 3. да се намали степента на откази на тези устройства. Подходящо решение беше методът DMAIC, мозъчна атака, писане на мозъци 6 - 3 - 5, ССТ и диаграма на Парето.

Фиг. Диаграмата на парето показва броя на повредите на конкретни DP машини в наблюдавания период ноември 2015 - март 2016

Предложените решения засягат не само машините, но и персонала, който се грижи за това оборудване. Основата за изчислението са изчислените загуби в първоначалното и новото състояние, записани в системата на информационната компания. От събраните данни е идентифицирана машината, която причинява прекъсвания. Коригиращите мерки спестиха загуби от експлоатацията на ротационни пещи, като намалиха престоя с 26 897 евро.

Решителят: Ján Chlebuš, SMZ, a. с., Елшава, най-големият завод за добив и преработка на магнезит в Словакия и в същото време един от най-големите производители на мъртво изгорена магнезия "DBM".

Разработване на нова система за поддръжка

Изследователят е проектирал иновативна система за поддръжка с последващо внедряване. Поради обхвата на темата беше избрано работното място на заваръчния робот. При подробния анализ на неизправностите в системата за поддръжка, отказите на машината бяха регистрирани и оценени ръчно. По този начин е внедрена проста система за записване на проблеми с машината, последвана от стъпки за отстраняване на първопричината и мерки за предотвратяване на повтаряне на грешки.

Промяната в системата за поддръжка помогна да се разкрият недостатъци в производствените процеси на компанията:

- въвеждане на мониторинг на ефективността, редовна класификация и регистриране на откази на заваръчни роботи доведе до увеличаване на годишната наличност на заваръчния робот с 5%,

- чрез оптимизиране на поддръжката на шлифовъчните машини, тяхната наличност и по този начин производителността на работниците в заваръчния цех се увеличи, процентът на изгаряне на дъгата по време на заваряване се увеличи,

- мониторингът на поддръжката на взривната кабина и методът на ремонтите увеличиха тяхната наличност с 5%,

- за хоризонтални фрези беше въведена по-строга система за поддръжка на хоризонтални фрези, което доведе до увеличаване на производителността със 7,76%,

- документацията на хартия за отделните устройства беше сканирана в електронен вид в подготовка за проекта за въвеждане на електронна документация,

- броят на часовете, прекарани от монтажния персонал, извършващ ремонти, е намален от 2685 на 755,57 часа.

Увеличението на представянето представлява цялостни икономии 47 095 евро. Компанията се занимава с производство по поръчка, поради което увеличението спрямо намаляването на производителността се дължи до голяма степен на съдържанието на поръчката за даден период от време, т.е. 30% от спестените средства могат да бъдат разпределени за предприетите мерки и 70% за съдържанието на поръчката. Би било от голяма полза, ако всички данни за работата на машината, грешки и неизправности се записват с помощта на цифрови устройства, за да се избегнат неточности, причинени от човешки фактори, заключи решаващият.

Решителят: Peter Ďurčo, от KUENZ-SK, s.r.o., със седалище в Kechnec, дъщерно дружество на австрийската компания Künz, която се занимава с производството на кранове и машини за почистване на входовете на водноелектрическите централи.

Оптимизация на производството Veka X-tend

Работата на майстора беше фокусирана върху увеличаване на производителността на работните места за сглобяване на капака на Xtend за 1 година, въвеждането на стандарта 5S на работните места за предварително сглобяване и сглобяване, въвеждането на стандарта TPM и въвеждането на системата ZF Automotion +. С предложеното решение за преместване на сглобката на капака XTend към автоматизираната линия V6, произвежда 24% повече възрасти, отколкото при същата заетост на линията V1. При работа на две смени това е 240 броя повече на ден, т.е. 1200 повече на седмица, което означава увеличение на продажбите с 26 664 евро на седмица.

Решителят: Ян Бакай, ZF Словакия, а.с. - дъщерно дружество на ZF Holding Austria GmbH в Трнава и Левица. Произвежда компоненти за задвижване и шаси за леки автомобили.

Те бяха описани накратко в Master Projects 2016. Ние вярваме, че сме ви вдъхновили частично. Благодарение на проучването някои служители имаха възможност да сменят ръководната си позиция. Те спечелиха повече доверие от ръководството.

"Заслужава си! Да бъдеш член на семейството на индустриалното инженерство Mastrák. "- е връзката Master of solvers 2016 за други, които търсят оптимални решения за рационализиране на производствените процеси.

- Словакия спечели арбитраж срещу компания, която искаше да изнесе минерална вода за Полша. Жига реагира на Нови

- Те танцуват и вдигат гири със възрастни хора, проектите във Великобритания развиват баланс или сила у хората във висшето образование

- Професионалисти; m n; изглед на това бунгало 1083 - Проекти

- Проекти на фамилни къщи

- По-добре съм заради любовта